În general, pentru medicamentele sintetice, acestea sunt cristalizate într-un solvent organic.În același timp, acestea conțin o cantitate mare de solvenți organici.Dacă acești solvenți sunt descărcați direct în atmosferă, nu numai că vor polua grav mediul înconjurător, ci vor provoca și risipă de energie.Prin urmare, este în conformitate cu cerințele de protecție a mediului și de dezvoltare a întreprinderii recuperarea și recuperarea diverșilor solvenți din materii prime și medicamente la uscarea acestora.Prin urmare, pentru uscarea API-urilor și a unor medicamente, este mai potrivit să alegeți un sistem de uscare în buclă închisă.Sistemul este util pentru a realiza o unificare mai eficientă a beneficiilor economice, beneficiilor de mediu și beneficiilor sociale.

Avantaje în comparație cu echipamentul tradițional de uscare

Poate recupera eficient solventul organic, poate reduce costurile de producție și poate evita poluarea mediului cauzată de solvent.

Permite uscarea materialului la un conținut scăzut de umiditate (conținutul de umiditate poate fi redus la 0,5%) la o temperatură scăzută a mediului de uscare (de obicei azot).

În timpul procesului de uscare a uscătorului cu pat fluidizat circulant cu circuit închis, aerul fierbinte și umed care conține solventul intră în condensator pentru a face ca solventul din aer să devină lichid.În acest fel, nu numai solventul poate fi recuperat, ci și aerul poate fi condensat, dezumidificat și uscat.Solventul recuperat poate fi reutilizat pentru a economisi costuri.În același timp, aerul evacuat nu va provoca poluarea mediului.După dezumidificarea condensului, umiditatea absolută din aer este scăzută, iar capacitatea de uscare a uscătorului devine puternică.Este mai potrivit pentru absorbția umidității și uscarea materialelor în uscătorul cu pat fluidizat circulant cu circuit închis.În timpul procesului de uscare a uscătorului cu pat fluidizat circulant cu circuit închis, aerul fierbinte și umed care conține solventul intră în condensator pentru a face ca solventul din aer să devină lichid.În acest fel, nu numai solventul poate fi recuperat, ci și aerul poate fi condensat, dezumidificat și uscat.Solventul recuperat poate fi reutilizat pentru a economisi costuri.În același timp, aerul evacuat nu va provoca poluarea mediului.După dezumidificarea condensului, umiditatea absolută din aer este scăzută, iar capacitatea de uscare a uscătorului devine puternică.Este mai potrivit pentru absorbția umidității și uscarea materialelor în uscătorul cu pat fluidizat circulant cu circuit închis.

Uscătorul cu pat fluidizat cu circulație în buclă închisă este o structură complet închisă.Aerul care circulă în interiorul mașinii este azot.La uscarea materialelor anaerobe sau a materialelor care conțin solvenți organici inflamabili și explozivi, materialele din uscător nu pot fi arse sau oxidate din cauza oxigenului scăzut din aerul care circulă.În acest fel, sistemul evită în mod eficient accidentele de incendiu sau explozie în procesul de producție, iar nivelul de siguranță este ridicat.

Când uscătorul fluidizat cu circulație cu buclă etanșă funcționează în condițiile unei ușoare presiuni pozitive, presiunea internă trebuie să fie scăzută.Prin urmare, dispozitivul este echipat cu o putere relativ scăzută a ventilatorului.Sub presiune pozitivă, aerul fierbinte este suflat din partea inferioară a plăcii de plasă de material.Capacitate puternică de penetrare a aerului.Deși înălțimea de fluidizare a materialului nu este mare, aerul fierbinte contactează materialul mai complet, iar viteza de uscare este mai rapidă.În același timp, consumul de energie este redus.

Mașina principală a uscătorului cu pat fluidizat cu circulație în circuit închis adoptă un sistem special de îndepărtare a prafului cu suflare în spate.Efect bun de îndepărtare a prafului.Elementul de filtrare este realizat din materiale speciale, cu finisaj bun al suprafeței, zonă mare de filtrare, precizie mare de filtrare și rezistență scăzută.În acest caz, praful nu este ușor de atașat la cartușul filtrului, dar este ușor de dezasamblat și curățat.

Principiu

1. Umplerea cu azot și evacuarea oxigenului

Când supapa de control a conductei corespunzătoare este închisă, sistemul este complet închis;Când pompa de evacuare este pornită, oxigenul din sistem va fi pompat pentru ca sistemul să ajungă la starea de micro presiune negativă.Când manometrul sistemului arată o anumită valoare, închideți supapa de evacuare și pompa de evacuare corespunzătoare.În acest moment, supapa de control a azotului este deschisă și azotul este injectat în sistem.Când oxigenul rezidual din sistem este mai mic decât valoarea necesară detectată de dispozitivul de detectare a oxigenului online, sistemul este într-o stare de micro presiune pozitivă.În acest moment, închideți supapa de control a azotului și intrați în procesul următor.

2. Perioada de uscare

Deschideți ventilatorul de circulație pentru ca materialul să curgă bine;Porniți caloriferul și încălziți sistemul la temperatura dorită.Prin transferul de azot, căldura ia apa, solventul organic și o cantitate mică de micropulbere din material.În acest sistem, pulberea fină este colectată de un colector de praf (filtrat la 2-5 μ m)。 După trecerea prin condensator, solventul și solventul organic din aer sunt condensați în lichid și colectați de rezervorul de stocare. După dezumidificare și condensare, azotul se usucă și circulă în sistem prin ventilator.

3. Sistem de protecție cu azot

Protecția împotriva azotului este controlată în principal de un detector de oxigen online.Când conținutul de oxigen depășește valoarea necesară, dispozitivul de umplere cu azot este deschis automat pentru a umple azot în sistem.Când conținutul de oxigen al sistemului îndeplinește cerințele, dispozitivul de încărcare cu azot se va închide automat.

4. Sistem de protecție la suprapresiune

Când presiunea din sistem depășește valoarea setată, dispozitivul de detectare a presiunii acționează și golește și eliberează automat presiunea.Când presiunea sistemului îndeplinește cerințele, închideți supapa automată de evacuare și sistemul funcționează normal.

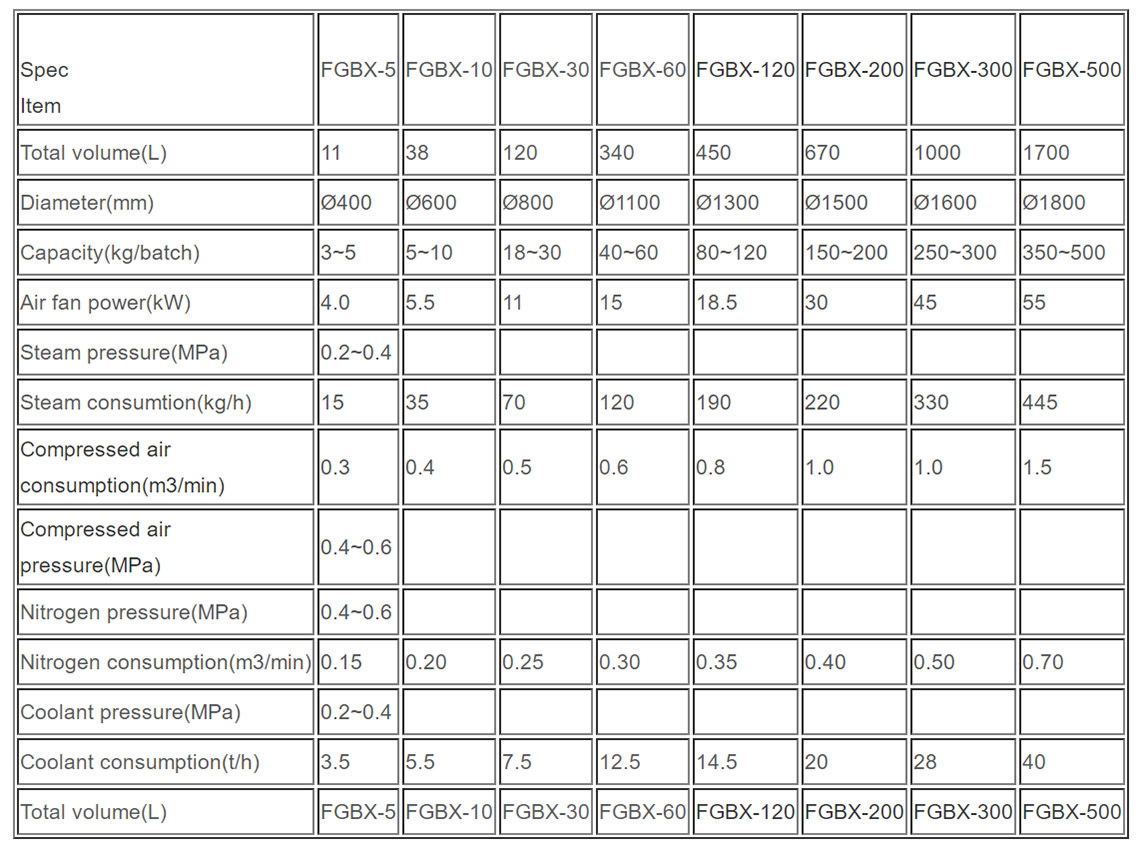

Parametri tehnici